建築現場 物品管理で困っていませんか 今すぐできる対策

建築現場の物品管理でお困りではありませんか?建築現場では、物品管理の不備による資材の紛失や在庫切れ、管理作業の煩雑さなど、誰もが一度は経験する悩みが発生します。実際、資材や労働力の原単位は近年大きく減少しています。

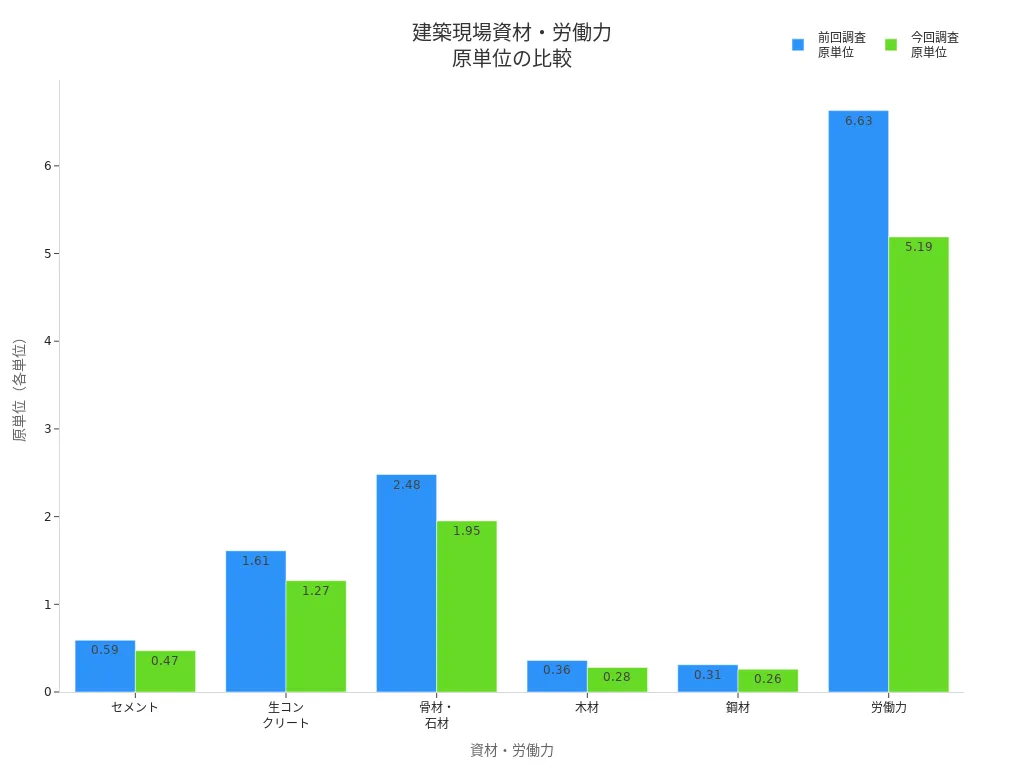

資材名 | 前回調査の原単位 | 今回調査の原単位 | 減少率 |

|---|---|---|---|

セメント | 0.59トン | 0.47トン | 20.1%減少 |

生コンクリート | 1.61立方メートル | 1.27立方メートル | 21.1%減少 |

骨材・石材 | 2.48立方メートル | 1.95立方メートル | 21.5%減少 |

木材 | 0.36立方メートル | 0.28立方メートル | 23.7%減少 |

鋼材 | 0.31トン | 0.26トン | 14.8%減少 |

労働力 | 6.63人日 | 5.19人日 | 21.7%減少 |

この記事では、建築現場 物品管理の課題を解決するために、現場ですぐに始められる具体的な対策を紹介します。現場の忙しさに追われている方も、少しの工夫で物品管理が格段に楽になることを実感できるでしょう。

重要ポイント

物品リストを作成し、全員で共有することで、資材の所在や在庫状況が明確になり、管理が楽になります。

在庫チェックの方法を見直すことで、在庫切れや過剰在庫を防ぎ、コストを削減できます。

ラベルや管理番号を活用することで、物品の紛失や管理ミスを減らし、効率的な管理が可能になります。

物品の置き場所ルールを明確にすることで、探す手間を減らし、作業環境を整えることができます。

管理責任者を決めることで、物品管理の体制が強化され、現場全体の意識が高まります。

建築現場の物品管理の悩み

建築現場 物品管理では、現場ごとにさまざまな課題が発生する。ここでは、代表的な悩みを三つの観点から紹介する。

紛失・置き忘れ

建築現場では、資材や工具の紛失や置き忘れが頻繁に起こる。主な原因は以下の通りである。

従業員が返却を忘れることがある

退職時に備品を未返却のままにする場合がある

悪意を持った無断持ち出しや不正利用が発生する

備品管理ルールが不十分、または周知されていない

管理体制がずさんで責任者が不在となる

このような状況が続くと、現場全体の資材管理が難しくなり、作業効率が低下する。

在庫切れ・過剰在庫

在庫切れや過剰在庫も、建築現場 物品管理でよく見られる問題である。適切な在庫管理ができていない場合、次のような影響が出る。

キャッシュフローが悪化する

不良在庫が増加する

追加コストが発生する

税負担が増える

必要な資材が不足し、機会損失につながる

現場では、必要な資材が揃わず作業が止まることもある。逆に、過剰な在庫はコスト増加やスペースの無駄遣いを招く。

管理ミス・手間

管理ミスや管理作業の手間も、現場の大きな負担となる。手書きやExcelでの管理は、記入ミスや確認作業の時間がかかりやすい。

資材管理が不十分だと発注ミスや在庫不足が発生し、作業が遅延する

手書きやExcelでの管理は記入・入力ミスが起こりやすい

在庫確認に多くの時間がかかり、作業がスムーズに進まなくなる

建築現場 物品管理の悩みが解決されない場合、現場の生産性やコストにも大きな影響が出る。建設業の付加価値労働生産性は全産業平均より低く、バックオフィスでの手作業や紙ベースの管理が効率化の妨げとなっている。

物品管理の基本対策

物品リストと共有

建築現場 物品管理を効率化するためには、まず物品リストの作成と現場全体での共有が重要である。物品リストを導入することで、備品の所在や在庫状況が「見える化」される。これにより、備品の検索時間が大幅に短縮され、在庫切れや重複購入のリスクも減少する。

見える化前 | 見える化後 |

|---|---|

備品検索に平均15分 | 備品検索に平均3分 |

在庫切れに気づかず業務中断 | 在庫不足を事前に把握し発注 |

部門間で重複購入 | 共有利用による効率化 |

申請から発注まで3日 | 申請から発注まで当日 |

物品リストの共有によって、以下のような効果が得られる。

備品の過剰発注や紛失を防ぎ、無駄な経費を削減できる。

備品の寿命を把握し、計画的な更新が可能となる。

業務効率が向上し、人的リソースの最適配分が実現する。

現在、建築業界ではデジタルツールを活用した物品リストの導入が進んでいる。建築業のデジタルツール利用率は30%で、全業種平均の11.8%を大きく上回る。現場ごとにリストを作成し、クラウドやアプリで共有することで、建築現場 物品管理の精度が高まる。

在庫チェック方法

在庫チェックの方法と頻度を見直すことで、在庫切れや過剰在庫の発生を防げる。主な在庫管理方法には「定量発注方式」と「定期発注方式」がある。定量発注方式は在庫が一定量を下回った時点で発注する方法で、欠品リスクを低減できる。定期発注方式は一定の間隔で必要量を発注するため、計画的な管理がしやすい。

方法 | 説明 | 効果 |

|---|---|---|

定量発注方式 | 在庫量が一定の水準を下回ると発注する方式。需要変動に対応しやすい。 | 欠品リスクを低減できる。 |

定期発注方式 | 一定の間隔で必要量を発注する方式。計画が立てやすい。 | 欠品や過剰在庫のリスクがある。 |

棚卸しの実施頻度 | 定期的に在庫を確認し、帳簿との照合を行う。 | 管理の精度が向上し、無駄なコストを削減。 |

在庫管理ツールの活用 | リアルタイムで在庫情報を把握し、棚卸しを簡便に行える。 | 精度向上、人的ミスの削減、作業効率改善。 |

適切な在庫管理を行うことで、キャッシュフローの最適化や保管コストの削減、欠品防止、商品の品質維持など多くのメリットが得られる。現場では定期的な棚卸しや在庫管理ツールの活用が推奨される。

ラベル・管理番号

ラベルや管理番号を活用することで、物品の紛失や管理ミスを大幅に減らせる。例えば、学校の図書館ではバーコードを利用して本の貸出管理を効率化している。企業でもICタグやQRコードを導入し、制服や商品、工具などの一元管理に成功している。

QRコードをラベルに追加することで、700品目以上の在庫管理が簡単になった事例がある。

i-Reporterの導入により、紙の紛失がゼロになった現場も存在する。

データ提出によって紛失がなくなり、安心して管理できるようになった。

建築現場 物品管理でも、ラベルや管理番号を活用することで、誰がどの備品を使っているかを明確にできる。これにより、紛失や返却忘れの防止につながる。

置き場所ルール

物品の置き場所ルールを明確にすることは、探す手間や紛失リスクの削減に直結する。物品の種別や保管場所を明確にし、ラベルを貼ることで、どこに何があるか一目で分かるようになる。工具を目線の高さに配置したり、保管場所を色分けしたりする工夫も有効である。

整頓された工具棚は探す時間を削減し、作業環境の安全性を高める。

5S活動を導入した現場では、必要なものがすぐに見つかり、作業ミスや不良品発生率が減少した。

定品管理によりヒューマンエラーを防止し、品質が安定する。

物が定位置に管理されることで、事故のリスクが軽減される。

作業フローを考慮して保管エリアを区分けし、資材置き場を確保することも重要である。非常時の避難経路が確保され、緊急時の対応力も向上する。

管理責任者の明確化

物品管理の責任者を明確にすることで、管理体制が強化される。責任者がいない場合、備品の返却忘れや紛失が発生しやすくなる。管理責任者を決め、定期的に在庫や物品の状態をチェックすることで、現場全体の意識が高まる。責任者は物品リストや在庫状況を把握し、必要に応じて発注やメンテナンスを行う役割を担う。

管理責任者の存在は、現場の物品管理を「自分ごと」として捉えるきっかけとなる。現場全体で協力し合うことで、より効率的で安全な作業環境が実現する。

効率化ツールとシステム活用

クラウド型管理システム

クラウド型管理システムは、建築現場の物品管理を大きく効率化する。現場の担当者は、資産や備品、消耗品の所在や利用状況をリアルタイムで把握できる。誰もが同じクオリティで在庫管理を行い、誤発注や誤出荷が60%減少した事例もある。伝票の入力作業が不要となり、1か月あたり20万円のコスト削減につながった現場も報告されている。棚卸や貸出・返却の作業も効率化し、作業時間を短縮できる。管理状況の可視化や履歴の記録も容易になり、担当者の業務負担が軽減される。

費用項目 | 金額範囲 |

|---|---|

初期導入費用 | 数十万~数千万円程度 |

月額利用料 | 1ユーザーあたり月額5,000~20,000円 |

保守・運用費用 | 各種サービスに依存 |

バーコード・ICタグ管理

バーコードやICタグを活用した管理方法も普及している。これらの技術は、物品の所在や履歴を正確に記録できる。グローバルRFIDソリューション市場は2024年に約1兆6,431億円、2027年には約2兆3,000億円に拡大すると予測されている。

年度 | グローバルRFIDソリューション市場規模 | 成長率 |

|---|---|---|

2024 | 約1兆6,431億円 | 110.8% |

2027 | 約2兆3,000億円 | N/A |

導入コストは、RFIDタグが1枚あたり十数円から数百円、リーダー機器は数万円から数十万円、ソフトウェアは数十万〜数百万円となる。システム全体の導入費用は数百万円規模になることもある。運用費用にはタグの追加購入や保守・サポートが含まれる。

エクセル・アプリ活用

エクセルや無料アプリは、手軽に始められる物品管理ツールとして多くの現場で利用されている。特別な準備が不要で、導入コストもかからない。現場の声では「情報の検索や更新が簡単になった」「入力ミスが減った」「ペーパーレス化を実現できた」といった評価がある。

ユーザーの要望を反映した設計の価値があり、現場の声を重視した結果、実際に継続利用されるアプリになったことも事実です。

一方で、手作業による入力ミスや、複数人での同時編集時の上書きリスク、大量データ管理の煩雑さといった課題もある。現場の規模や運用方法に合わせて、最適なツールを選ぶことが重要である。建築現場 物品管理の効率化には、現場の実情に合ったツール選定が欠かせない。

在庫管理の工夫とチェックリスト

カンバン方式・定期発注

建築現場では、カンバン方式や定期発注を導入することで在庫管理の精度が大きく向上する。カンバン方式は、必要な資材を必要なタイミングで補充する仕組みである。現場では次のような効果が見られる。

在庫の可視化と最適化が進む

無駄な作業が減り、在庫過多や欠品のリスクが軽減される

発注業務が効率化し、リードタイム短縮やコスト削減が実現する

在庫量の目視確認が容易で、専門知識がなくても運用できる

必要な量だけを生産・発注するため、保管・管理コストや処分費用も削減できる

このような工夫により、現場の在庫管理は効率化と安定化を両立できる。

副資材管理のポイント

副資材は単価が低く、つい管理が甘くなりがちだが、現場全体のコストや作業効率に大きな影響を与える。副資材管理のポイントを押さえることで、次のようなリスクを回避できる。

リスクの種類 | 説明 |

|---|---|

コストの増加 | 過剰在庫や緊急調達による出費増加 |

作業効率の低下 | 探し物や代替品対応による時間ロス |

品質への影響 | 不適切な副資材使用による製品品質の低下 |

副資材は「縁の下の力持ち」として、適切な管理がコスト削減や品質確保に貢献する。2ビン方式を使えば在庫切れを防ぎ、生産停止を未然に防げる。頻度別に物品の配置を見直すと作業スピードが向上する。発注をマニュアル化・標準化すれば、業務効率が上がり引き継ぎもスムーズになる。工具に定位置表示テープを貼ることで、探す手間も省ける。

今日から始めるアクション

物品管理の改善は、今日からでも始められる。現場で実践できるチェックリストを紹介する。

物品管理台帳を作成する

物品を用途や種類ごとに分類する

ラベルや管理番号を作成し貼付する

配置場所を決めて明確にする

定期的に棚卸を実施する

管理ルールや配置を現場全体で周知する

小さな工夫の積み重ねが、現場の効率化とコスト削減につながる。今日から一つずつ実践してみよう。

物品管理の悩みは、どの建築現場でも共通して発生している。

工具や資材の管理不足

紛失や盗難、無駄の発生

誰が何を使っているか分からない状況

対策やツールを導入した現場では、在庫状況のリアルタイム把握や棚卸作業の効率化、スタッフの負担軽減が実現している。現場の効率化と安全性向上のため、まずは一つからでも始めてみてほしい。